La

DE1-SOC è una scheda di sviluppo prodotta da Terasic per poter progettare

rapidamente con le FPGA

Cyclone V SE con processore

ARM Cortex-A9 dual-core di cui parleremo ancora prossimamente.

La nuova serie Cyclone V è divisa in ben sei varianti diverse:

La dev-board in oggetto è equipaggiata col modello 5CSEMA5F31C6 di cui sono riportate sotto le risorse principali:

Come abbiamo visto nell'

articolo precedente in questa nuova serie di FPGA le risorse logiche sono rappresentate in prima istanza dagli

ALM, seppur vengano ancora riportati i

LE per un confronto rapido con le vecchie serie.

Rispetto alla scheda DE0-Nano, utilizzata nei precedenti articoli, abbiamo risorse logiche quasi quattro volte maggiori (22k LE contro 85k LE), per design di complessità maggiore.

La memoria integrata nelle FPGA (SRAM) sta rapidamente aumentando generazione dopo generazione, ne troviamo a disposizione 4450 Kbit (0.5 MBytes circa) tra blocchi M10K e MLAB.

I blocchi M10K sono blocchi di memoria dedicati da 10 Kbit mentre il 25% degli ALM è configurabile come memoria distribuita (similarmente a quanto avviene nelle FPGA Xilinx) usando gli MLAB da 640 bit.

Facendo un rapido conto 480 Kbit di MLAB totali vogliono dire 768 MLAB da 640 bit, il 25% degli ALM è circa 8018 ALM, quindi approssimando un MLAB è realizzato da fino a 10 ALM, come infatti viene descritto nella documentazione. Quindi ogni ALM "ibrido" contribuisce con ben 64 bit, rispetto ai 4 bit presenti negli ALM "ordinari".

Rispetto alla serie Cyclone IV gli MLAB (già presenti su altre serie di fascia più alta) sono una interessante novità per ottimizzare la creazione di piccole memorie come registri a scorrimento, piccole FIFO, etc.

Continuando la lettura della tabella ogni Variable-precision DSP può implementare due moltiplicatori a 18x18 bit con accumulatore, ma può essere configurato anche diversamente, per implementare un singolo moltiplicatore 27x27 bit con accumulatore ad esempio. Anche in questo caso il numero di moltiplicatori 18x18 è riportato per confrontare rapidamente il dispositivo con vecchi modelli.

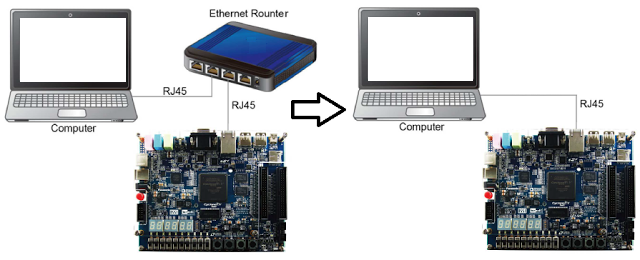

Con HPS si intende Hard Processor System, ovvero il processore ARM integrato. Il vantaggio principale rispetto a soluzioni discrete (ovvero un chip per la FPGA ed un chip per il processore ARM, collegati tramite piste su pcb) è sicuramente la riduzione del BOM (Bill of Materials) ma anche sotto il profilo prestazionale una connessione molto veloce tra la FPGA e l'ARM con bande fino a 128 Gbps di picco.

Seppur l'integrazione comporti risparmi sul fronte economico ed energico un possibile svantaggio è la riduzione dell'area dissipabile termicamente. Con due package è possibile montare due sistemi di dissipazione del calore distanti e quindi non interferenti significativamente, ad esempio due dissipatori passivi se il calore generato non è molto, mentre con un unico package lo spazio è minore e quindi le difficoltà ad estrarre il calore sono maggiori. Resta da valutare per la propria applicazione quindi se il power-saving e quindi il minor calore generato dovuto all'integrazione riesce a compensare la maggior difficoltà di mantenere il chip nelle migliori condizioni operative.

HPS e FPGA sono messi in comunicazione tramite dei canali dedicati, alcune risorse come alcuni PLL, I/O e Hard Memory Controller sono collegati direttamente all'HPS, altri alla parte FPGA del chip come è possibile notare dalla tabella sopra.

Ricordo però che tramite i canali di comunicazione è possibile però sfruttare ad esempio gli I/O HPS dalla parte FPGA, anche se ciò richiede un'apposita configurazione.

Lo standard LVDS o comunque gli altri standard differenziali purtroppo non sono utilizzabili in modo sicuro su questa scheda di sviluppo perché la tensione degli I/O, VCCIO, è fissata a 3.3v mentre lo standard LVDS prevede solamente tensioni da 2.5v, per comunicazioni seriali ad alta velocità è necessario guardare ad altre schede di sviluppo, con connettori appositi per l'alta velocità, resistenze di terminazione, linee con impedenze controllate, etc..

Lo speed-grade della FPGA è il più veloce (-6), ideale per ridurre le problematiche di tempistiche e creare design ad elevate frequenze.

Come abbiamo potuto accennare nel precedente articolo la dissipazione del calore può presentare un problema, un semplice design di esempio (come un semplice sommatore ad 8 bit) mostra infatti una Core Static Thermal Power Dissipation stimata in condizioni tipiche di circa 411 mW mentre nelle condizioni peggiori 538 mW.

La scheda prevede il montaggio di un dissipatore con eventuale ventola tramite due fori posti a circa 55 mm lungo la diagonale del chip principale.

E' anche predisposta per un connettore a 3 pin per il collegamento della ventola, di cui però solamente due sono collegati come mostra lo schema seguente.

Dove DNI indica Do Not Installed, ovvero il componente non è presente ma è possibile acquistarlo ed aggiungerlo in quanto predisposto il pcb.

SM2T3V3A è un diodo di protezione

TVS unidirezionale, per cortocircuitare a massa segnali con tensioni al di fuori del range [-0.3v,3.6v] circa che potrebbero danneggiare la delicata FPGA.

FDV305N è un NMOS utilizzato in saturazione (come

interruttore)

per accendere e spegnere la ventola dalla FPGA.

Visto il calore che anche i design di prova forniti da Terasic generano ho provveduto subito al montaggio di un dissipatore con ventola per rimanere sul lato sicuro.

Per non invalidare la garanzia o comunque avere possibili problemi nella sostituzione visto che la scheda è arrivata da poche settimane, non ho installato il connettore ed i componenti aggiuntivi per collegare la ventola ma ho preferito alimentarla esternamente quando necessario.

Il vantaggio è anche che così facendo è possibile regolare la tensione della ventola e non è necessario modificare i progetti pre-esistenti per l'attivazione del pin della ventola se necessario.

Sotto un immagine del risultato finale ed alcuni consigli

- Montando due piccoli distanziali aggiuntivi sul lato inferiore del PCB (sono presenti solo 4 distanziali inferiori) è possibile aumentare la resistenza meccanica della scheda. Porre comunque leggerezza durante operazioni di avvitatura/svitatura.

- Tra FPGA e dissipatore stendere un sottile strato di pasta termoconduttiva di buona qualità

- Per rimuovere il dissipatore dopo aver rimosso i push-pin non tirarlo verso l'alto ma farlo ruotare per staccare la pasta termoconduttiva, per evitare di esercitare pressioni tali da rompere il package della FPGA.

- Per non perdere di estetica e mantenere la possibilità di installare il pannello in plexiglass sostituire i quattro distanziali superiori (stand-off) con alcuni leggermente più alti in base all'altezza della ventola. Ho utilizzato una ventola con dissipatore a basso profilo per far rientrare comunque il tutto nella busta antistatica e nella scatola originale .

- Porre attenzione alla pressione esercitata da dissipatori con push-pin, regolare le molle per non applicare tensioni fuori dalle massime supportate dal package BGA.

In alternativa è possibile utilizzare dei dissipatori passivi generici (senza ventola), magari a basso profilo se adeguati alla dispersione del calore prodotto, con un thermal pad per una rapida sostituzione.

Ho inoltre applicato un piccolo dissipatore (7x7x4mm) sul piccolo integrato che è possibile vedere in foto sopra. Si tratta dell'Ethernet transceiver siglato ksz9021rl che durante l'utilizzo intensivo con trasmissioni Gigabit Ethernet diventa discretamente caldo.

Buona sperimentazione in sicurezza.